牛奶被譽(yù)為最接近完善的食物,有“白色血液”之稱,它是任何哺乳動物,包括人類與生俱來的生命營養(yǎng)物質(zhì)。近年來伴隨著冷鏈配置的不斷完善,以及消費(fèi)者健康營養(yǎng)意識的不斷增強(qiáng),巴氏奶成為消費(fèi)的熱點(diǎn)。巴氏殺菌乳的工藝過程包括離心凈乳、標(biāo)準(zhǔn)化、均質(zhì)、殺菌、冷卻和灌裝,是直接供給消費(fèi)者飲用的商品乳。和常溫奶相比,巴氏奶一般采用72~85℃、15s的恒溫短時殺菌,可殺滅牛奶中絕大部分有害菌群,同時最大限度地保存了原料乳中的熱敏性活性成分和純正口感。奶牛飼養(yǎng)、季節(jié)、環(huán)境等諸多因素對原料奶的理化指標(biāo)造成較大影響。為了獲得質(zhì)量穩(wěn)定一致的產(chǎn)品,在乳品加工中常常需要通過一定的工藝過程來調(diào)整原料奶的理化指標(biāo),即對牛奶進(jìn)行標(biāo)準(zhǔn)化。

膜技術(shù)具備選擇性分離特點(diǎn),可通過控制合適的濃縮比來調(diào)整牛奶中各組分的質(zhì)量比例,從而達(dá)到牛奶標(biāo)準(zhǔn)化的目的。近年來在乳品加工中引進(jìn)了反滲透(reverse osmosis,RO)膜技術(shù)。由于RO膜的特點(diǎn)是保留奶中溶質(zhì),僅讓水通過膜,因而在低溫下進(jìn)行RO膜濃縮時,可最大限度提高牛奶的營養(yǎng)及熱敏性活性物質(zhì)含量。近年來隨著膜系統(tǒng)技術(shù)的成熟,通過RO膜濃縮技術(shù)生產(chǎn)濃縮巴氏奶從而提高產(chǎn)品品質(zhì),成為乳制品生產(chǎn)企業(yè)的新興生產(chǎn)技術(shù)。

我國食品安全國家標(biāo)準(zhǔn)《生乳》(GB 19301-2010)中規(guī)定生牛乳的酸度為12~18 T(荷斯坦牛)。《巴氏殺菌乳》(GB 19645-2010)中規(guī)定巴氏奶的酸度應(yīng)符合12~18 T。因此酸度是乳品加工廠檢驗(yàn)牛奶是否合格的必檢指標(biāo)。牛奶總酸度包括固有酸度和發(fā)酵酸度。固有酸度是指剛擠出的新鮮牛奶的酸度,主要來源于牛奶中的酪蛋白、白蛋白、磷酸鹽、檸檬酸鹽及二氧化碳等酸性物質(zhì)。在采用RO膜濃縮的方式生產(chǎn)濃縮巴氏奶時,由于在處理過程中會造成牛奶中各個成分含量增加,因此可能造成酸度的改變。發(fā)酵酸度是指在牛奶貯存加工過程中由于微生物增長、乳糖分解等原因產(chǎn)生乳酸,從而使牛奶酸度發(fā)生的變化。總酸度中的3~4 T來源于蛋白質(zhì)(主要為酪蛋白和白蛋白),2 T來源于CO2,磷酸鹽和檸檬酸鹽所提供的酸度占比最高(10~12 T)。如以乳酸表示,則牛奶中CO2占0.01~0.02%,酪蛋白占0.05~0.08%,檸檬酸鹽占0.01%,白蛋白占0.01%,磷酸鹽占其余部分。

近年來,奶牛生產(chǎn)中已形成規(guī)模化、合理化、科學(xué)化的飼養(yǎng)方式,技術(shù)人員對飼料原料、日糧配方、飼養(yǎng)管理等進(jìn)行了多方面的持續(xù)改善,保持了原料奶酸度的穩(wěn)定。而生產(chǎn)過程中眾多環(huán)節(jié)會對牛奶的酸度造成影響。本文主要針對酸度的檢測方法比對、RO膜濃縮巴氏奶生產(chǎn)及貯存過程中的酸度變化情況進(jìn)行分析,從而提出RO膜濃縮巴氏奶生產(chǎn)管理各環(huán)節(jié)的酸度控制措施,給乳制品生產(chǎn)企業(yè)提供技術(shù)參考。

1 材料與方法

1.1 原料與設(shè)備

1.1.1 原料

1.1.2 設(shè)備

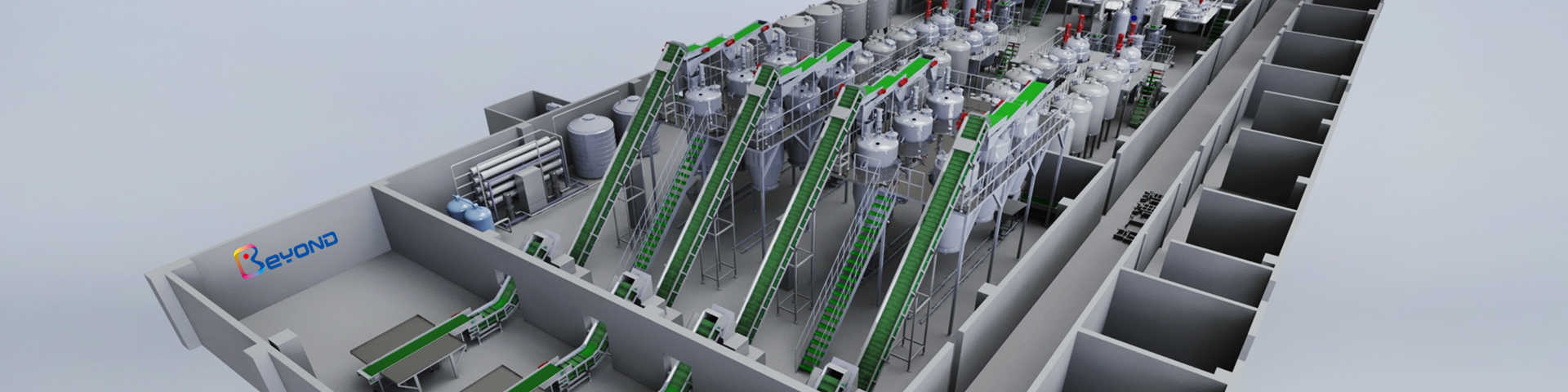

巴氏奶生產(chǎn)線,含收奶冷卻系統(tǒng)、原料奶貯存罐、凈乳分離機(jī)、RO膜濃縮系統(tǒng)、濃縮奶貯存罐、打奶定量系統(tǒng)、定量罐、巴氏殺菌系統(tǒng)、脫氣罐、均質(zhì)機(jī)、待裝罐、灌裝機(jī)等生產(chǎn)設(shè)備。

1.2 方法

1.2.1 RO膜濃縮巴氏奶生產(chǎn)工藝

原料奶→冷卻→凈乳→貯存(2~6℃)→RO濃縮→定量→升溫(65~70℃)→脫氣(-0.7~-0.8bar)→均質(zhì)(200bar)→殺菌(75℃,15s)→冷卻(2~6℃)→待裝→灌裝→冷藏(2~6℃)→出廠運(yùn)輸(2~6℃)。

1.2.2 酸度檢測

為檢驗(yàn)不同檢測方法對酸度結(jié)果的影響,采用《食品酸度的測定》(GB 5009.239-2016)中的第一法和第三法進(jìn)行對比檢驗(yàn)。

1.2.3 蛋白質(zhì)含量檢測

采用《食品中蛋白質(zhì)的測定》(GB 5009.5-2016)中凱氏定氮法進(jìn)行蛋白質(zhì)檢測。

1.2.4 菌落總數(shù)檢測

采用《食品微生物學(xué)檢驗(yàn)菌落總數(shù)測定》(GB4789.2-2016)方法進(jìn)行菌落總數(shù)檢測。

1.2.5 原料奶貯存時間對酸度的影響

通過對貯存時長0h、2h、4h、6h、8h的10批次原料奶進(jìn)行酸度檢測,結(jié)合原料奶到廠時的菌落總數(shù),分析酸度變化趨勢以及酸度變化與菌落總數(shù)的關(guān)系。

1.2.6 RO膜濃縮過程對酸度的影響

通過檢測10批次牛奶濃縮前后的蛋白質(zhì)含量和酸度,比較濃縮前后的酸度比和蛋白質(zhì)含量比,分析濃縮過程對酸度的影響。

1.2.7 脫氣過程對酸度的影響

采用溫度65~70℃、壓力-0.7~-0.8bar的條件進(jìn)行脫氣,檢測10批次牛奶脫氣前后的酸度,分析脫氣過程對酸度的影響。

1.2.8 不同貯存條件對濃縮巴氏奶酸度的影響

冷藏條件對酸度的影響:采用2~6℃條件冷藏,分別對貯存0d、8d、10d、14d的10批次濃縮巴氏殺菌樣品進(jìn)行酸度檢測,比較貯存期間的酸度變化情況。

模擬流通環(huán)節(jié)溫度變化對酸度的影響:通過模擬流通環(huán)節(jié)的溫度變化,將10批次濃縮巴氏殺菌樣品貯存于2~6℃冰箱,在貯存的第1~5天,每天拿出樣品于室溫約25℃下放置2h后放回冰箱,分別對同批次樣品在貯存第0天、第8天、第10天、第14天進(jìn)行酸度檢測,比較貯存期間的酸度變化情況。

模擬賣場條件對酸度的影響:通過模擬賣場的貯存條件,對10批次濃縮巴氏奶樣品進(jìn)行10~14℃貯存,分別對同批次樣品在貯存第0天、第8天、第10天、第14天進(jìn)行酸度檢測,比較貯存期間的酸度變化情況。

1.2.9 數(shù)據(jù)分析

采用Microsoft Excel工作表進(jìn)行數(shù)據(jù)統(tǒng)計(jì),采用SPSS 26.0進(jìn)行數(shù)據(jù)分析。

2 結(jié)果與討論

2.1 不同檢測方法對酸度結(jié)果的影響

采用GB 5009.239-2016中的第一法、第三法進(jìn)行同一濃縮巴氏殺菌樣品的酸度檢測,共檢測10批次,結(jié)果如表1所示。

表1 GB 5009.239-2016中兩種方法酸度檢測值(n=3)

由表1可知,采用GB5009.239-2016中的第一法與第三法進(jìn)行同一樣品的酸度檢測時,第三法的檢測值較第一法低約1 T,同時第三法的標(biāo)準(zhǔn)偏差小于第一法。

第一法以酚酞為指示劑進(jìn)行滴定分析總酸度,要通過滴定后的顏色與參比溶液的對照來進(jìn)行判定,容易存在主觀性人為誤差,因此標(biāo)準(zhǔn)偏差稍高。在測試過程中發(fā)現(xiàn),參比液顏色較深,影響根據(jù)顏色變化對滴定終點(diǎn)的判定,在滴定終點(diǎn)時,p H值大于8.30。第三法為電位滴定儀法,以滴定至p H8.30為終點(diǎn),設(shè)備靈敏度高,減少了人為因素的影響,重復(fù)檢測時結(jié)果穩(wěn)定。結(jié)合準(zhǔn)確性及操作便利性考慮,后續(xù)酸度檢測均采用第三法。

表2 原料奶在貯存罐內(nèi)不同貯存時間的酸度值

2.2 原料奶貯存時間對酸度的影響

原料奶的微生物指標(biāo)會對貯存過程中酸度的變化造成顯著影響。原料奶初始菌落數(shù)越高,在貯存過程中微生物的繁殖速率越快,引起酸度的變化越明顯。本研究測定了原料奶進(jìn)罐0h時的菌落總數(shù),檢測了原料奶在貯存罐內(nèi)不同貯存時間的酸度值。

圖1 貯存0h菌落總數(shù)與貯存8h酸度增長值的相關(guān)關(guān)系

由于各批次原料奶微生物組成不同,故其與酸度增長值的相關(guān)性受到影響,但總體而言,菌落總數(shù)與酸度變化成正比。分析原料奶在不同貯存時間的酸度及其與貯存0h菌落總數(shù)的關(guān)系如表2所示,原料奶貯存0h菌落總數(shù)與貯存8h酸度增長值的關(guān)系如圖1所示。隨著原料奶貯存時間的延長,牛奶酸度發(fā)生變化。貯存8h的酸度變化為0.2~0.6 T,貯存0h、2h、4h、6h、8h的酸度與貯存0h的原料奶菌落總數(shù)顯著相關(guān)(Pearson相關(guān)系數(shù)為0.886~0.931)。這表明了微生物在牛奶中繁殖或發(fā)酵,分解乳糖產(chǎn)生乳酸,從而引起酸度升高。此外微生物指標(biāo)高的原料奶中脂肪酶活力也較高,脂肪酶活力較高的原料奶中的乳脂肪會被持續(xù)分解,產(chǎn)生大量的游離脂肪酸,導(dǎo)致其酸度增加和氣味異常。由于微生物的檢測時間較長,無法預(yù)期原奶的貯存過程對產(chǎn)品的質(zhì)量危害程度,生產(chǎn)過程應(yīng)嚴(yán)控原料奶的貯存時間。《優(yōu)質(zhì)巴氏殺菌乳加工工藝技術(shù)規(guī)范》中要求奶倉暫存溫度應(yīng)控制在6℃以下,暫存時間宜控制在8h以內(nèi)。

表3 牛奶RO膜濃縮過程蛋白質(zhì)含量及酸度變化

2.3 RO膜濃縮過程對酸度的影響

RO膜技術(shù)能在最大限度保留活性物質(zhì)條件下實(shí)現(xiàn)牛奶的濃縮,濃縮過程實(shí)現(xiàn)牛奶濃度的變化,可能會造成酸度的增長。本研究分析了牛奶RO膜濃縮過程蛋白質(zhì)含量及酸度變化情況,結(jié)果如表3、圖2所示。

圖2 牛奶RO膜濃縮過程蛋白質(zhì)濃縮比及酸度濃縮比變化

由表3、圖2可見,牛奶在RO膜濃縮過程中,隨著蛋白質(zhì)含量的提高,酸度也相應(yīng)增長,酸度濃縮比與蛋白質(zhì)濃縮比相近,其中蛋白質(zhì)濃縮比為1.17±0.02,酸度濃縮比為1.16±0.02。RO膜濃縮工藝本身為物理變化,并不會引起酸度的增長,但是由于濃縮過程只脫去水分,造成牛奶中酸性物質(zhì)占比提高,從而導(dǎo)致在RO膜濃縮過程中酸度呈比例增長。由于GB19645-2010中要求巴氏殺菌乳的酸度必須滿足12~18 T,所以在生產(chǎn)RO膜濃縮巴氏奶時應(yīng)嚴(yán)格控制濃縮比。

2.4 脫氣對酸度的影響

CO2是構(gòu)成牛奶酸度的因素之一,經(jīng)過真空處理的脫氣過程會使牛奶中的部分CO2損失,從而使酸度下降。本研究分析了牛奶脫氣前后的酸度變化,結(jié)果如表4所示。

表4 牛奶脫氣前后酸度變化(n=10)

剛擠出牛乳中CO2含量大約為200mg/L,經(jīng)過儲存、加熱、攪拌及真空處理等過程后,會損失部分CO2,引起滴定酸度下降約0.02%。由表4可見,牛奶通過65~70℃、-0.7~-0.8bar的脫氣工藝,酸度下降0.4±0.11 T。因此,為了控制濃縮后產(chǎn)品的酸度,濃縮巴氏奶的生產(chǎn)過程增加脫氣工藝是較好的處理方式。

2.5 不同貯存條件對濃縮巴氏奶酸度的影響

75℃、15s并不能殺滅牛奶中的所有微生物,10批試驗(yàn)樣品的菌落總數(shù)為263±55CFU/m L,因此需要貯存于2~6℃環(huán)境,以充分減弱微生物的代謝活動,保持樣品酸度及品質(zhì)的穩(wěn)定。而在實(shí)際的流通環(huán)節(jié)中,產(chǎn)品可能存在工廠倉庫裝車、一級倉庫缷貨裝車、二級倉庫缷貨裝車、終端賣場缷貨上貨及消費(fèi)者購買過程等環(huán)節(jié)的脫冷。與此同時,在對終端賣場的溫度監(jiān)測過程發(fā)現(xiàn),部分賣場終端貨柜的實(shí)際溫度范圍在10~14℃。

RO膜濃縮巴氏奶樣品由于具有營養(yǎng)成分被濃縮強(qiáng)化的特點(diǎn),其在不同的貯存條件下可能存在不同的酸度變化表現(xiàn)。本研究測試分析了10批濃縮巴氏殺菌奶樣品在三種不同貯存條件下14d內(nèi)的酸度變化情況,結(jié)果如表5所示。

表5 不同貯存條件下樣品酸度變化(n=10)

由表5可見,在2~6℃的冷藏環(huán)境中,微生物生長活動顯著減弱,14d內(nèi)樣品酸度無明顯增長。這表明維持樣品在2~6℃的低溫貯存條件能夠控制酸度穩(wěn)定。

模擬流通環(huán)節(jié)的溫度變化,對樣品進(jìn)行在2~6℃冷藏條件下增加5d總共10h的冷熱沖擊,以模擬產(chǎn)品流通過程存在的5個脫冷環(huán)節(jié)時,發(fā)現(xiàn)14d內(nèi)樣品酸度有少許增長,酸度的增長值為0.26±0.05 T,明顯高于冷藏條件下的酸度變化。這說明溫度變化會使得牛奶中微生物的繁殖代謝活動加強(qiáng)。在此條件處理下的RO濃縮巴氏奶前8d酸度增長0.12±0.09 T,14d酸度增長為0.26±0.05 T,說明在停止冷熱沖擊后,酸度仍繼續(xù)增長。

在模擬部分賣場條件,對R O濃縮巴氏奶樣品進(jìn)行10~14℃貯存時,10批次產(chǎn)品在8d時酸度增長0.27±0.05 T,10d時酸度增長0.37±0.07 T,14d時酸度增長0.63±0.12 T,增幅高于在2~6℃冷藏條件下增加5d冷熱沖擊的產(chǎn)品。推測在溫度升高的情況下,牛奶中的微生物持續(xù)緩慢代謝產(chǎn)酸。

根據(jù)以上研究結(jié)果,為了保證濃縮巴氏奶樣品在整個貨架期內(nèi)酸度滿足GB19645-2010的要求,保障產(chǎn)品品質(zhì),乳制品企業(yè)在加工過程中要嚴(yán)格遵守操作規(guī)范,通過控制原料奶的微生物含量及新鮮度和適當(dāng)?shù)臐饪s比例,控制產(chǎn)品出廠時的酸度和微生物含量,并嚴(yán)格控制產(chǎn)品出廠時及出廠后各段裝缷貨的時間,控制各段時間的溫度變化。目前國內(nèi)部分乳制品生產(chǎn)企業(yè)在冷庫與貨車之間設(shè)置低溫裝車區(qū),將該區(qū)域溫度控制在12℃以內(nèi)。此外,賣場應(yīng)嚴(yán)格控制產(chǎn)品的貯存溫度在2~6℃,以降低產(chǎn)品在不適宜環(huán)境造成的酸度變化。

濃縮巴氏奶是非滅菌的高營養(yǎng)產(chǎn)品,產(chǎn)品中的微生物容易在適宜的環(huán)境下快速繁殖,嚴(yán)重影響產(chǎn)品品質(zhì)。結(jié)合2~6℃冷藏條件下產(chǎn)品的酸度變化情況,可認(rèn)為微生物在低溫下則處于休眠狀態(tài),代謝活動極弱。因此,要控制產(chǎn)品的酸度及品質(zhì),應(yīng)加強(qiáng)生產(chǎn)、流通、消費(fèi)全過程的冷鏈管理。

3 結(jié)論

本文進(jìn)行了國標(biāo)酸度檢測方法對比,生產(chǎn)過程中原料奶不同貯存時間、濃縮、脫氣對酸度的影響測試,濃縮巴氏殺菌樣品在不同貯存條件下的酸度變化測試。研究結(jié)果表明,電位滴定法相比于酚酞指示劑法,具有更好的準(zhǔn)確性及操作便利性,更適用于濃縮巴氏殺菌樣品的酸度檢測;原料奶的貯存時間延長,會導(dǎo)致酸度增長,且酸度的增長速度與微生物含量及貯存時間顯著相關(guān);RO膜濃縮過程會導(dǎo)致酸度增長,且酸度濃縮比與蛋白質(zhì)含量濃縮比相近;脫氣能夠使牛奶的酸度下降;而濃縮巴氏殺菌樣品的酸度變化與貯存條件緊密相關(guān),2~6℃的低溫貯存條件能夠有效控制產(chǎn)品酸度,而貯存溫度升高則會引起產(chǎn)品酸度的增長。

通過以上測試過程分析,結(jié)合濃縮巴氏奶本身高營養(yǎng)、非滅菌的特點(diǎn),為了控制產(chǎn)品酸度,乳制品企業(yè)在生產(chǎn)RO膜濃縮型巴氏奶時,在生產(chǎn)管理環(huán)節(jié)可從以下幾個方面進(jìn)行控制:控制原料奶的微生物指標(biāo);加強(qiáng)原料奶的新鮮度管理,尤其是進(jìn)入巴氏殺菌前的時間越短越好;控制加工過程的濃縮比;增加脫氣工藝以降低產(chǎn)品酸度。

根據(jù)濃縮巴氏奶產(chǎn)品不同貯存條件下的酸度表現(xiàn),可通過設(shè)置低溫裝貨區(qū),減少產(chǎn)品裝缷時間,管理賣場貨柜溫度,指導(dǎo)消費(fèi)者在消費(fèi)過程進(jìn)行產(chǎn)品的溫度控制等方式,縮短產(chǎn)品在出廠、流通、消費(fèi)環(huán)節(jié)溫度偏離2~6℃的時間,以控制產(chǎn)品在貨架期內(nèi)的酸度變化。