0 引言

乳制品具有豐富的營(yíng)養(yǎng)含量,是微生物天然的培養(yǎng)基。在乳制品生產(chǎn)和加工中,基于不同牛乳性質(zhì)和加工條件,會(huì)在設(shè)備上形成不同類型的污垢,而設(shè)備清洗不干凈會(huì)導(dǎo)致生產(chǎn)設(shè)備內(nèi)微生物快速繁殖,乃至形成生物膜,影響半成品品質(zhì),終產(chǎn)品質(zhì)量,可能引發(fā)食品安全事件。因此,在生產(chǎn)階段結(jié)束后到下次生產(chǎn)開始前,對(duì)乳制品生產(chǎn)設(shè)備進(jìn)行清洗是至關(guān)重要的。本文結(jié)合乳制品工廠實(shí)際情況,逐一論述加工設(shè)備中污垢及其形成機(jī)制、清洗效果及其影響因素。

1 污垢類型和形成機(jī)制

污垢在乳制品工業(yè)化生產(chǎn)中是一種常見物質(zhì)。普通條件下,幾乎無法避免牛乳加工過程中的結(jié)垢。這些污垢會(huì)對(duì)設(shè)備的清潔造成困難。

污垢成分主要來自牛乳本身,是由蛋白質(zhì)、脂肪、碳水化合物、礦物質(zhì)、酶、細(xì)菌共同組成的復(fù)雜混合物。牛乳生產(chǎn)過程中在低于60℃的冷表面下形成污垢與高于60℃的熱表面下形成污垢有明顯差別。冷表面一般有奶罐、不銹鋼管路及管路上的泵、閥門、傳感器等。牛乳流經(jīng)冷表面,形成的污垢稱為“牛奶膜”,生產(chǎn)結(jié)束時(shí)立即清洗會(huì)很容易清除。熱表面一般有巴氏殺菌機(jī)、超高溫殺菌機(jī)、板式換熱器、蒸汽直接式加熱式殺菌機(jī)等,在熱表面上,牛乳成分之間發(fā)生反應(yīng),蛋白質(zhì)變性和聚集,礦物質(zhì)沉淀,致使牛乳成分形成了一個(gè)復(fù)雜基質(zhì),此外,由于礦物質(zhì)濃度的提高,沉積層的結(jié)構(gòu)會(huì)更加緊湊。

牛乳于加工設(shè)備熱表面形成的污垢進(jìn)一步可分為兩類:A型污垢和B型污垢。A型污垢發(fā)生的工藝溫度75~115℃,污垢性狀為白色、柔軟和海綿狀,成分為50%~70%(w/w)的蛋白質(zhì)、30%~40%(w/w)的礦物質(zhì)和4%~8%(w/w)的脂肪。B型污垢發(fā)生的工藝溫度≥110℃,質(zhì)地堅(jiān)硬、致密、呈顆粒狀、顏色為灰色,成分為70%~80%(w/w)的礦物質(zhì)(主要是磷酸鈣)、15%~20%(w/w)的蛋白質(zhì)和4%~8%(w/w)的脂肪。

蛋白質(zhì)的熱變性及磷酸鈣熱沉淀是結(jié)垢過程中重要的反應(yīng),乳清蛋白在高于其變性溫度后、酪蛋白在>100℃后會(huì)沉積在污垢中,磷酸鈣在>50℃后可成為污垢沉積物的一部分。結(jié)垢的確切機(jī)制和牛乳成分之間的基本反應(yīng)尚不清楚,但牛乳中的蛋白質(zhì)變性與熱交換器結(jié)垢之間的相關(guān)性已被許多研究者證實(shí)。β-乳球蛋白在牛乳正常p H值下,以分子量大約36 000 Da的二聚體形式自然存在。受熱時(shí),β-乳球蛋白展開并分解成2個(gè)單體,每個(gè)單體都含一個(gè)二硫鍵,一個(gè)原本埋在天然結(jié)構(gòu)中的反應(yīng)性的游離巰基在加熱后暴露。在70℃以上的溫度下,這種變性不可逆。反應(yīng)性單體與其他β-乳球蛋白分子、α-乳白蛋白分子形成二硫鍵,并且可通過巰基二硫相互作用與κ-酪蛋白形成二硫鍵。通過活性巰基的反應(yīng),聚集的蛋白質(zhì)在流動(dòng)相中形成,隨著牛乳流動(dòng)運(yùn)送到壁上,最后吸附在熱處理設(shè)備的不銹鋼表面。而在設(shè)備表面形成明顯的沉積物前,蛋白質(zhì)聚集體或不溶性礦物復(fù)合物的形成存在一個(gè)誘導(dǎo)期,管式換熱器中該周期在1~60 min變化,板式換熱器中該周期短得多,甚至是瞬時(shí)的,這是由于板式換熱器結(jié)構(gòu)造成湍流較高,流體混合更劇烈。

2 污垢的危害

不論冷表面或熱表面,在生產(chǎn)設(shè)備產(chǎn)品接觸面形成的污垢都會(huì)帶來危害。例如需要進(jìn)行周期性停產(chǎn)、設(shè)備清洗后才能恢復(fù)生產(chǎn);在同一個(gè)生產(chǎn)線生產(chǎn)不同產(chǎn)品時(shí),需通過清洗來清除上一個(gè)產(chǎn)品產(chǎn)生的污垢,避免在下一個(gè)產(chǎn)品生產(chǎn)過程中發(fā)生交叉污染。周期性停產(chǎn)清洗導(dǎo)致企業(yè)生產(chǎn)效率降低、設(shè)備利用率降低、生產(chǎn)成本增加。再者,污垢本體也是產(chǎn)品的一部分,也會(huì)造成產(chǎn)品的損失。

熱表面污垢的危害需要重點(diǎn)關(guān)注。污垢在換熱媒介粘附導(dǎo)致其換熱效率降低。隨著生產(chǎn)時(shí)間增加,污垢逐步增多,換熱表面的導(dǎo)熱系數(shù)逐步下降,蒸汽需求量增高,造成能源浪費(fèi)。其原因是換熱表面一般選用導(dǎo)熱系數(shù)較高的材料,而污垢大多數(shù)情況下是一種固體混合物,導(dǎo)熱系數(shù)較小。此外,污垢增加會(huì)導(dǎo)致流體流動(dòng)管線的實(shí)際管路內(nèi)徑減少,流速增加和壓力降增加,造成熱處理保持時(shí)間縮短,最終隨著污垢進(jìn)一步增加,生產(chǎn)設(shè)備無法滿足加工工藝需求,需暫停生產(chǎn),進(jìn)行清洗。

從生物性污染的角度來看,生物膜的黏度依賴于接觸表面的粗糙度和疏水性,設(shè)備表面形成污垢沉積物會(huì)促進(jìn)微生物粘附在設(shè)備表面,牛乳污垢又可為微生物提供營(yíng)養(yǎng),最終形成生物膜。研究表明,熱處理表面污垢可能導(dǎo)致濕熱芽孢存活,有污染成品的可能性。

3 牛乳結(jié)垢的影響因素

3.1 牛乳性質(zhì)

牛乳本身的成分及性質(zhì)是影響設(shè)備內(nèi)表面結(jié)垢的重要影響因素,如奶牛品種、年齡、泌乳階段,飼料類型、氣候條件。不同批次牛乳,其固形物含量、黏度、酸堿度、導(dǎo)電性都存在差異,最終導(dǎo)致污垢的差異性。

3.1.1 牛乳成分的季節(jié)性變化對(duì)結(jié)垢的影響

牛乳季節(jié)性變化對(duì)結(jié)垢有影響。牛乳成分季節(jié)性變化是由泌乳階段和飼料變化造成的。在泌乳初期后,蛋白質(zhì)和脂肪濃度呈下降趨勢(shì),大約在泌乳期的第10周,開始逐漸升高。根據(jù)季節(jié)的不同,奶牛飼料有夏秋季節(jié)的青綠飼料、秋冬季節(jié)的青貯飼料等,飼料的營(yíng)養(yǎng)成分配比會(huì)導(dǎo)致牛乳成分波動(dòng)。蛋白質(zhì)是污垢的主要組成成分,尤其在A型污垢中占比超過1/2,牛乳中蛋白質(zhì)濃度增加會(huì)導(dǎo)致設(shè)備表面生成污垢增加,其中又以乳清蛋白為主。值得一提的是,牛乳在一年中各時(shí)間的熱穩(wěn)定性也存在變化,這也是污垢季節(jié)性變化的原因。

3.1.2 牛乳中各組分對(duì)結(jié)垢的影響

(1)乳清蛋白

如上文所述,乳清蛋白變性與結(jié)垢直接相關(guān),其變性過程在溫度高于70℃時(shí)開始。Fickak等發(fā)現(xiàn),提高牛乳的乳清蛋白濃度會(huì)增加中試規(guī)模換熱器的污垢量。還有研究表明,室溫下乳清蛋白能吸附在不銹鋼表面,形成雙層結(jié)構(gòu),用蒸餾水沖洗僅能洗掉表層,而第2層則不可逆吸附在不銹鋼表面,覆蓋率約2 mg/m2,這無疑是乳清蛋白作為污垢主要成分的一種原因。

(2)酪蛋白

酪蛋白本身具熱穩(wěn)定性,不易發(fā)生熱變性,但可與變性的乳清蛋白相互作用。乳清蛋白作為酪蛋白膠束與結(jié)垢表面的橋梁,使乳清蛋白和酪蛋白的復(fù)合物沉積到設(shè)備熱表面。

(3)鈣鹽

鈣鹽在牛乳加工過程的結(jié)垢中起重要作用。磷酸鈣的溶解度與溫度呈負(fù)相關(guān),溫度升高,磷酸鈣會(huì)沉積到酪蛋白膠束或β-乳球蛋白表面,最終會(huì)在熱表面沉積。隨著濃度增加,污垢沉積層的結(jié)構(gòu)更加緊密,生成B型污垢,礦物質(zhì)是其主要成分。此外,鈣離子能影響β-乳球蛋白的變性溫度;能通過附著在β-乳球蛋白上促進(jìn)其聚集;能在粘附設(shè)備表面的蛋白質(zhì)與液體中蛋白團(tuán)聚物之間形成橋連作用來增強(qiáng)結(jié)垢作用。

(4)脂肪

牛乳中脂肪對(duì)設(shè)備表面的結(jié)垢幾乎沒有影響。

(5)乳糖

乳糖是水溶性的,除非在牛乳高溫加熱中發(fā)生焦糖化或強(qiáng)烈的美拉德反應(yīng),在污垢中一般不存在。

3.2 操作條件

3.2.1 流體的雷諾數(shù)

流體對(duì)結(jié)垢的影響主要體現(xiàn)在污垢沉積過程中各組分的輸送和附著。污垢形成后,流體產(chǎn)生的機(jī)械力沖刷會(huì)造成污垢剝蝕,污垢隨著湍流的增加而減少。

3.2.2 加工溫度

牛乳與設(shè)備接觸的表面溫度是影響結(jié)垢的重要因素,主要由于其決定了乳清蛋白的變性和磷酸鈣的溶解度。

基于加工溫度對(duì)結(jié)垢的重要影響,實(shí)際應(yīng)用中有2種緩解辦法:一是在牛乳殺菌系統(tǒng)加入預(yù)熱環(huán)節(jié),實(shí)際操作中一般使牛乳在保持滅菌前,預(yù)加熱至70~95℃,引起β-乳球蛋白變性和與酪蛋白膠束結(jié)合,減少A型污垢數(shù)量。二是“蛋白穩(wěn)定”,即在換熱器保持滅菌步驟前加恒溫定時(shí)的保持部分,溫度一般85~95℃,可在最終加熱及殺菌保持階段減少結(jié)垢,其原因?yàn)椋阂皇亲冃驭?/span>-乳球蛋白在穩(wěn)定恒溫部分轉(zhuǎn)化為聚集β-乳球蛋白,這種聚集形式不活躍,不能與牛乳其他成分形成聚集體,因此不會(huì)在下游部分的結(jié)垢過程中發(fā)揮積極作用;二是與變性蛋白質(zhì)相比,聚集的蛋白質(zhì)由于尺寸較大,從分散在流體中運(yùn)輸?shù)絺鳠岜砻婵赡芨щy。

3.2.3 p H值

一般情況下,牛乳的熱穩(wěn)定性會(huì)隨p H值下降而降低。對(duì)于乳清蛋白來說,在低p H值下越接近其等電點(diǎn),相互之間的排斥力越小,越易凝聚。隨著產(chǎn)品p H值降低,結(jié)垢速度與數(shù)量隨之升高。對(duì)于礦物質(zhì)來說,隨著p H值降低,礦物質(zhì)的溶解性升高,結(jié)晶化作用減弱,使污垢中礦物質(zhì)含量減少。

3.2.4 鈣濃度改變

鈣離子濃度變化會(huì)改變牛乳中酪蛋白膠束結(jié)構(gòu),在牛乳自身的p H值(約6.7)下,普通牛乳的熱穩(wěn)定性高于低鈣牛乳和高鈣牛乳。鈣離子濃度增加或減少對(duì)酪蛋白膠束的改變方式不同,但都會(huì)使酪蛋白膠束的相互作用增加,導(dǎo)致熱穩(wěn)定性降低和污垢增加,其中增加鈣離子濃度影響更明顯。

3.2.5 空氣混入

在牛乳生產(chǎn)和運(yùn)輸過程中,多個(gè)環(huán)節(jié)會(huì)混入空氣,如奶車輸送、泵送、攪拌。混入的空氣在牛乳中的溶解度隨溫度升高和壓力降低而降低,隨后在熱表面形成氣泡,氣泡會(huì)作為污垢沉積的核心,從而增強(qiáng)結(jié)垢。

3.2.6 牛乳的儲(chǔ)存時(shí)間及衛(wèi)生狀況

部分衛(wèi)生狀態(tài)不佳或貯存時(shí)間過長(zhǎng)的牛乳,嗜冷菌繁殖并水解蛋白,會(huì)導(dǎo)致污垢增加。如生牛乳在5℃下儲(chǔ)存6天,結(jié)垢程度可能增加4倍。

3.2.7 產(chǎn)品接觸面的粗糙度

牛乳加工設(shè)備的產(chǎn)品接觸面粗糙度(Ra值)一般需達(dá)0.8μm。接觸表面越粗糙,越易粘附污垢,且粘附越緊密。

3.3 換熱器類型對(duì)結(jié)垢的影響

常見換熱器一般有板式換熱器、管式換熱器。管式換熱器由于其管式的一體化結(jié)構(gòu),可承受更大壓力,達(dá)到更高加熱溫度。板式換熱器由于其結(jié)構(gòu)、流道設(shè)計(jì)、密封墊因素,雖然傳熱效率較高,但無法承受過大的流體壓力,所以最高處理溫度不及管式換熱器,故而污垢形成的上限不同。在同一溫度下,從設(shè)備結(jié)構(gòu)而言,板式換熱器由于其狹窄流道和相鄰板片之間的接觸點(diǎn)更容易結(jié)垢。

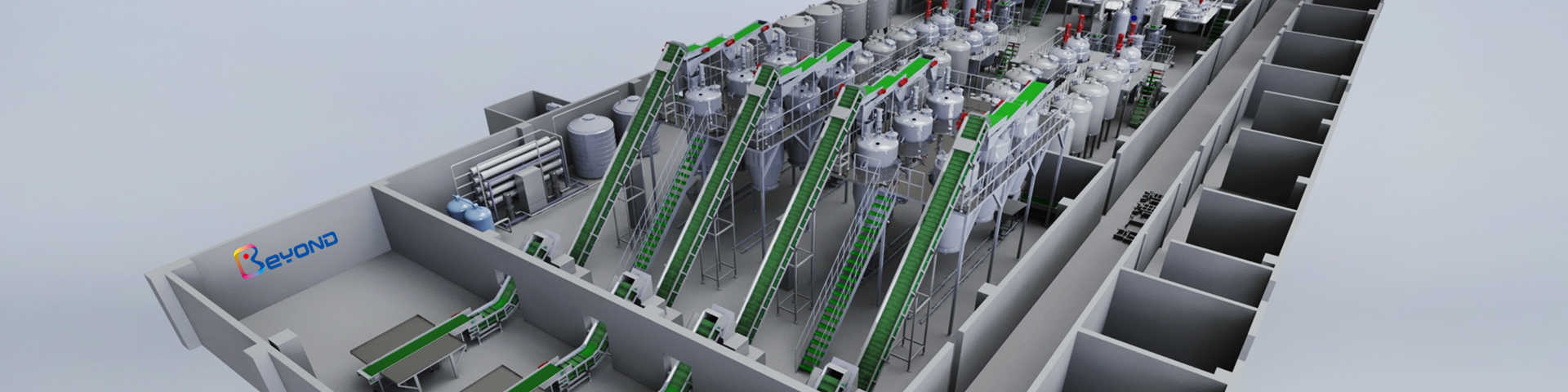

4 原位清洗系統(tǒng)

原位清洗系統(tǒng),即CIP系統(tǒng),是在不拆卸情況下清洗管道、容器、過濾器、工藝設(shè)備和相關(guān)物品的內(nèi)表面。形成湍流的清洗液在管路循環(huán)或?qū)υO(shè)備表面噴淋,去除管路中大部分微生物、牛乳殘余、各種異物、顆粒等。CIP系統(tǒng)在可編程邏輯控制器相關(guān)技術(shù)的應(yīng)用下,能全自動(dòng)執(zhí)行有關(guān)清洗程序。對(duì)于小部分CIP清洗無法涉及或較難清洗的設(shè)備模塊、系統(tǒng)組件,將在CIP程序運(yùn)行完后,采取手工清洗方式作為補(bǔ)充與加強(qiáng)。目前國(guó)內(nèi)外乳制品工廠及飲料廠大多采用該種清洗方式。

4.1 分類

按照清洗液的使用方式,CIP系統(tǒng)可分為“一次性CIP系統(tǒng)”和“可回收CIP系統(tǒng)”。

可回收CIP系統(tǒng),由化學(xué)品添加系統(tǒng)、沖洗水罐、清洗液罐、清水罐、消毒液罐、供液泵、回流泵、熱交換器、連接管路、閥門、過濾器、流量傳感器、液位傳感器、溫度探頭、電導(dǎo)率儀等組成,是乳品工廠最常見的CIP系統(tǒng)。通過自動(dòng)化系統(tǒng)采集傳感器數(shù)據(jù)來控制各項(xiàng)清洗程序與清洗參數(shù)。可回收CIP系統(tǒng)在使用過程中需合理監(jiān)控清洗液的衛(wèi)生水平,定期更換清洗液。有研究表明,CIP系統(tǒng)中重復(fù)使用堿性溶液不會(huì)影響生產(chǎn)的巴氏奶成品的耐熱菌計(jì)數(shù),但堿液重復(fù)使用會(huì)導(dǎo)致懸浮固體濃度和化學(xué)需氧量濃度的逐步增加。

一次性CIP系統(tǒng),主要由清洗用水和化學(xué)品的混合小罐、清洗液循環(huán)泵及排水系統(tǒng)組成,運(yùn)用如下:(1)污垢嚴(yán)重的設(shè)備,如超高溫殺菌機(jī)。清洗這樣的設(shè)備,清洗液會(huì)嚴(yán)重污染,因此不適合重復(fù)利用。(2)需要低微生物含量的新鮮清洗介質(zhì)的場(chǎng)合,因?yàn)橹貜?fù)利用的清洗液其微生物水平的潔凈程度會(huì)不斷下降。一次性CIP系統(tǒng)的優(yōu)點(diǎn)是投資小,通常只是小型設(shè)備,靠近清洗目標(biāo),過程損耗小。清洗液只使用1次,可保持較好清洗效果的可持續(xù)性,有效防止不同清洗目標(biāo)交叉污染。其缺點(diǎn)是化學(xué)品和清洗用水的耗用量大,污水處理量大。

4.2 清洗機(jī)理

CIP清洗機(jī)理涉及水的溶解作用、熱能作用、機(jī)械作用、界面活性作用、化學(xué)作用。清洗液經(jīng)過離心泵后加速形成湍流,輸送到清洗目標(biāo)與污垢層接觸,隨后清洗液與污垢層的表面發(fā)生反應(yīng),化學(xué)品開始滲透到污垢層。

堿性清洗劑對(duì)蛋白質(zhì)污垢的清洗分3個(gè)步驟:沉積膨脹階段、均勻侵蝕階段和最終衰減階段。沉積膨脹階段,堿性清洗劑使蛋白質(zhì)性污垢發(fā)生膨脹,形成高孔隙率的蛋白基質(zhì);均勻侵蝕階段,膨脹層在表面剪切力和擴(kuò)散作用下被去除,期間可能會(huì)存在一個(gè)穩(wěn)定的污垢去除速度;當(dāng)膨脹層很薄且不再均勻時(shí),進(jìn)入最終衰減階段,逐漸去除孤立的污垢沉積物。堿性清洗劑去除脂質(zhì)類污垢主要是通過皂化反應(yīng),后轉(zhuǎn)移至清洗液中。

酸性清洗劑主要用于去除牛乳和軟化水中產(chǎn)生粘附在設(shè)備、管路表面的鈣、鎂鹽類礦物質(zhì)、碳水化合物,水垢、腐蝕產(chǎn)物、乳石等,同時(shí)去除設(shè)備表面的任何痕量的堿性產(chǎn)品,并提供酸性的抑菌條件。很多時(shí)候的清洗步驟不包含酸性清洗劑清洗,這是由于酸性清洗劑的使用頻率取決于污垢類型和水質(zhì)硬度。例如,一定條件下在乳制品生產(chǎn)設(shè)備的冷表面可每周進(jìn)行一次酸性清洗劑清洗步驟,而熱表面由于其水垢更快的形成速度需更頻繁的酸性清洗劑使用頻率。

4.3 清洗程序

對(duì)于常規(guī)的乳制品加工設(shè)備,清洗程序一般包括5步:(1)預(yù)沖洗:用常溫或輕度加熱的軟化水對(duì)清洗目標(biāo)進(jìn)行沖洗,去除糖分并融化脂肪。這個(gè)過程溫度不應(yīng)超過60℃,以避免牛乳蛋白質(zhì)變性;(2)堿循環(huán):使用一定濃度、溫度、流量的堿性清洗液在清洗目標(biāo)及CIP供應(yīng)、回流管線中循環(huán);(3)中間水沖:用軟化水沖洗設(shè)備及管路中堿性清洗液的殘留和溶解的污垢;(4)酸循環(huán):使用一定濃度、溫度、流速的酸性清洗液在清洗目標(biāo)及CIP供應(yīng)、回流管線中循環(huán);(5)最終水沖:用軟化水沖洗殘留的酸性清洗液和溶解的污垢。最后水沖洗須確保去除任何清潔劑殘留物,并且只有水留存在清洗目標(biāo)及其管線中,其殘留p H值與所使用的軟化水p H值一致。

5 CIP清洗的影響因素

CIP清洗中各影響因素協(xié)同發(fā)揮作用,各因素的選擇與設(shè)定取決于結(jié)垢的類型。熱表面污垢的清洗就比冷表面有更大難度,本質(zhì)上,冷表面和熱表面污垢對(duì)于清洗來說屬于兩類物質(zhì)。在冷表面上,低黏度流體形成污垢也是低黏度的,具有近水的性質(zhì),使用熱水可去除。在熱表面下,如超高溫瞬時(shí)殺菌過程中形成的B型污垢在研究的溫度和流速下不能通過水沖洗去除,需加入化學(xué)作用。各因素在不同清洗階段發(fā)揮的重要性不同,例如在堿液循環(huán)清洗的均勻侵蝕階段,溫度依賴性最高,而在最終衰減階段,流速的依賴性更強(qiáng)。

5.1 清洗劑配方

清洗劑配方是影響清洗效果的重要因素,可針對(duì)不同類型污垢選擇合適清洗劑。用于乳品廠管線與設(shè)備CIP清洗的化學(xué)介質(zhì)通常是不發(fā)泡的液體清洗劑。堿性清洗劑為氫氧化鈉或氫氧化鉀的水溶液,在此基礎(chǔ)上,由于純堿懸浮污垢的性能及潤(rùn)濕效果一般,以及在軟水硬度較大、污垢中鈣含量多時(shí),純堿易形成脂肪酸鈣粘附于設(shè)備上,對(duì)清洗過程造成困難,故有添加其他組分的復(fù)配清洗劑,酸性清洗劑一般為硝酸或磷酸的水溶液,較少有復(fù)配的情況。復(fù)配成分含量的差異是合理選擇各類型清洗劑的重要依據(jù)。乳品清洗劑中主要有以下復(fù)配成分。

(1)表面活性劑,具有降低清洗液表面張力,使清洗液更有效且迅速的潤(rùn)濕與滲透污染的設(shè)備表面,同時(shí)促進(jìn)油脂分散,懸浮污垢的作用。研究表明,采用耐高堿、低發(fā)泡、潤(rùn)濕性好的表面活性劑與堿性清洗液復(fù)配,能顯著提高液堿的去污力。

(2)螯合劑,應(yīng)用于工業(yè)上的種類有很多,如:EDTA、NTA、多聚磷酸鹽、葡萄糖酸和檸檬酸中的鈉鹽,無機(jī)螯合劑不耐受高濃度堿(氫氧化鈉含量≥40%),只有部分羧酸型螯合劑和有機(jī)磷螯合劑能的高濃度的堿性清洗劑中保持穩(wěn)定。螯合劑與清洗用水及污垢中的金屬離子(如鈣、鎂離子)反應(yīng)生成螯合物,降低金屬離子濃度,防止硬質(zhì)水沉淀。螯合劑對(duì)堿性清洗劑去污力的影響與其螯合能力有關(guān),螯合能力越大,堿性清洗劑去污力越強(qiáng),但對(duì)一定的污垢而言,螯合劑含量增加到一定數(shù)值后,清洗劑去污力不再增加。

(3)其他添加劑,如消泡劑,可防止泡沫形成,提高清洗效能;氧化劑,可協(xié)助堿性清洗劑提高清洗效果;蛋白酶、脂肪酶、淀粉酶等,可針對(duì)性分解污垢組分;分散劑,可將污垢大顆粒分散到溶液體系中,提高清洗劑的懸浮性能;此外還有防腐蝕抑制劑、穩(wěn)定劑用于提高清洗劑產(chǎn)品的穩(wěn)定性。

5.2 清洗劑濃度

清洗濃度與清洗效果之間的關(guān)系并非正相關(guān),當(dāng)氫氧化鈉與蛋白質(zhì)污垢接觸時(shí),堿會(huì)切斷將蛋白質(zhì)污垢固定在一起的交聯(lián)鍵,使蛋白質(zhì)污垢膨脹,但如果氫氧化鈉濃度太高,則會(huì)引發(fā)更多交聯(lián),從而使污垢更難去除。在高濃度氫氧化鈉下,[OH-]沒有能力破壞蛋白質(zhì)聚集體之間的非共價(jià)相互作用,故而較高濃度對(duì)清洗速率來說是偽線性增加。有一項(xiàng)針對(duì)板式換熱器的單因素優(yōu)化實(shí)驗(yàn),證實(shí)清洗濃度存在最佳值,降低或增加濃度都會(huì)提高清洗時(shí)間。同樣有研究發(fā)現(xiàn),對(duì)于B型污垢,將氫氧化鈉濃度增加到2%,可產(chǎn)生比0.5%時(shí)、更難溶解且結(jié)構(gòu)緊密的沉積物,從而延長(zhǎng)蛋白質(zhì)溶脹階段,使清洗至潔凈狀態(tài)的時(shí)間延長(zhǎng)。超過清洗濃度最佳值后,清洗效果不會(huì)隨濃度升高而提升,還會(huì)額外對(duì)乳品廠造成損害及風(fēng)險(xiǎn):設(shè)備中密封圈老化、聚合物材料和不銹鋼腐蝕,清洗成本支出提高,水沖洗時(shí)間增長(zhǎng)及清洗劑殘留。

清洗濃度的設(shè)定取決于污垢類型,通常對(duì)于一般乳品加工設(shè)備使用0.5%~2.0%的氫氧化鈉清洗。對(duì)于高度結(jié)垢的表面如熱表面污垢,可使用4.0%的氫氧化鈉。

5.3 清洗溫度

在研究的溫度下,清洗溫度與清洗效果呈正相關(guān)關(guān)系,但是清洗效果提升的增速不斷下降。Timperley等對(duì)HTST板式換熱器的污垢驗(yàn)證試驗(yàn)證明這點(diǎn):當(dāng)溫度從60℃升高到90℃時(shí),清洗時(shí)間縮短近60%,而當(dāng)溫度從60℃升高到75℃時(shí),清洗時(shí)間就縮短近40%。隨著清洗溫度持續(xù)提高,化學(xué)反應(yīng)速率提升,分子運(yùn)動(dòng)加快,與污垢接觸機(jī)會(huì)越多,這使清洗效果會(huì)隨溫度升高而提升,而在溫度高于一定界限時(shí)(約75℃),污垢中的蛋白質(zhì)發(fā)生變性和交聯(lián),會(huì)使污垢去除難度提升。

實(shí)際應(yīng)用中,冷表面的污垢清洗,堿循環(huán)溫度一般為80~90℃,酸循環(huán)一般為60~80℃。熱表面的污垢清洗,堿循環(huán)溫度一般選擇與加工工藝相同的溫度,酸循環(huán)一般為80~85℃。

5.4 清洗時(shí)間

清洗時(shí)間與清洗效果呈正相關(guān),隨著時(shí)間的延長(zhǎng),清洗劑中化學(xué)分子與污垢接觸機(jī)會(huì)更多。在具體的乳制品工廠生產(chǎn)中,通常根據(jù)污垢的種類、被清洗設(shè)備本身特征、管線工藝設(shè)計(jì)、清洗前生產(chǎn)時(shí)間跨度、加工工藝過程、加工產(chǎn)品類型等因素綜合考量設(shè)定清洗時(shí)間的終點(diǎn),避免資源浪費(fèi)。

值得一提的是,當(dāng)工廠管線中存在較大清洗死角、管路內(nèi)湍流流動(dòng)不充分時(shí),延長(zhǎng)清洗時(shí)間是一種有效補(bǔ)償方式。

5.5 清洗流速

在CIP清洗過程中,流體流動(dòng)將清洗劑輸送到沉積在設(shè)備表面的污垢上發(fā)生反應(yīng),同時(shí)提供機(jī)械剪切力帶走污垢。研究表明,低溫下形成流動(dòng)、黏性的牛乳污垢,其清洗時(shí)間依賴清洗流速,雷諾數(shù)增加會(huì)減少清洗時(shí)間。清洗液流速愈大,機(jī)械作用的沖刷愈顯著,清洗效果愈好。實(shí)際應(yīng)用中,清洗劑平均流速超過1.52 m/s后,繼續(xù)提升流速所帶來的清洗效果提升減緩,同時(shí)過高的流速在能源浪費(fèi)的同時(shí)也會(huì)使管路發(fā)生水錘的沖擊更大。

乳制品工廠的設(shè)備中,有一些復(fù)雜組件如彎頭、變徑、T型組件等,其實(shí)際清洗流速與清洗效果不能參照常規(guī)管線。如U型彎頭,清洗時(shí)高的壁面剪應(yīng)力區(qū)在彎曲的外側(cè),而彎曲出口的內(nèi)側(cè)暴露在低的剪應(yīng)力下,所以這個(gè)區(qū)域清洗效果較差。再比如小管徑變大管徑的區(qū)域,變徑區(qū)域會(huì)形成一個(gè)回流區(qū),其清洗流速將低于平均水平,導(dǎo)致較差的清洗水平。增加流量對(duì)于上面2個(gè)案例的提升非常有限。

5.6 其他

5.6.1 水質(zhì)

氫氧化鈉會(huì)和硬水(主要為鈣鹽)反應(yīng),產(chǎn)生不可溶的礦物質(zhì)積累,消耗氫氧化鈉,硬水中帶來的鹽分會(huì)在不銹鋼表面逐漸形成水垢,水垢的形成與清洗溫度、水的硬度等關(guān)鍵參數(shù)相關(guān)。所以乳制品工廠對(duì)水質(zhì)的管理一是要控制清洗用水的硬度,根據(jù)FDA橙皮書的要求應(yīng)<100 Ca CO3mg/L,二是需定期通過酸性清洗劑的清洗去除水垢。

5.6.2 產(chǎn)品接觸表面的潤(rùn)濕性

不銹鋼表面的潤(rùn)濕性取決于它的表面能,表面能高的表面是親水的,清洗液會(huì)在表面上擴(kuò)散,低能量的表面是疏水的,清洗液在表面上不會(huì)擴(kuò)散。表面的親水/疏水性會(huì)影響清洗效果。目前表面活性劑一般被添加到符合清潔劑中以改善潤(rùn)濕,但潤(rùn)濕性是由液體和固體基質(zhì)性質(zhì)決定,不銹鋼表面潤(rùn)濕性同樣重要。

6 結(jié)語

乳制品生產(chǎn)設(shè)備結(jié)垢不可避免,不同牛乳性質(zhì)、加工工藝、加工設(shè)備都會(huì)形成不同污垢,大體上可根據(jù)設(shè)備與產(chǎn)品接觸面的溫度區(qū)分為冷表面污垢和熱表面污垢。而CIP清洗是應(yīng)對(duì)結(jié)垢的手段,實(shí)際應(yīng)用過程中,需要考量所有的清洗影響因素為不同的污垢設(shè)定不同清洗工藝,選擇最優(yōu)清洗參數(shù),確保最佳清洗效果的同時(shí)避免成本、能源浪費(fèi),為乳制品工廠安全生產(chǎn)保駕護(hù)航。